于融正1,官洪運1,寧偉2

(1.東華大學 信息科學與技術學院,上海 201620; 2.東華大學 材料科學與工程學院, 上海 201620)

摘要:為改進傳統(tǒng)工業(yè)窯爐生產(chǎn)的監(jiān)控手段,基于“互聯(lián)網(wǎng)+”,融合無線傳感技術、通信技術、網(wǎng)絡技術、云平臺和大數(shù)據(jù)等技術,設計實現(xiàn)了一套智慧窯爐遠程監(jiān)控系統(tǒng)。該系統(tǒng)使窯爐在運行時具有在線自診斷功能,讓管理人員及時掌握爐體的溫度場分布變化、廢棄排放是否達標以及窯爐故障前兆,云端的大數(shù)據(jù)挖掘為窯爐壽命的預測等提供決策依據(jù),對安全生產(chǎn)、提高生產(chǎn)效率、節(jié)約能源以及環(huán)保監(jiān)測等關鍵技術經(jīng)濟指標起著至關重要的作用。因此,該設計對實際生產(chǎn)具有重大的實際意義。

關鍵詞:智慧窯爐;B/S架構;互聯(lián)網(wǎng)+;云平臺;遠程監(jiān)控;大數(shù)據(jù)

0引言

窯爐在現(xiàn)代工業(yè)中廣泛使用,尤其是在建材行業(yè)中,是建材生產(chǎn)最為基礎、最為重要的一環(huán),其運行的好壞會直接影響產(chǎn)品質(zhì)量、能源消耗、環(huán)境污染等各個方面,甚至會影響到窯爐的使用壽命。現(xiàn)有的窯爐監(jiān)控保護方法和技術,相對于傳統(tǒng)的肉眼觀察,更加安全有效,但是仍舊難以做到智能化以及對窯爐進行全面的監(jiān)控和保護,難以有效避免運行中出現(xiàn)的嚴重影響窯爐壽命和窯爐生產(chǎn)的事故,特別是大中型電熔爐、具有深澄清池的池爐,在池深超過2 m的結構中,僅靜壓強就超過5 t/m2[1],并且在此處高溫高壓下耐火材料的堅固程度會隨著窯爐的使用不斷降低,事故隱患大大增加。隨著中國經(jīng)濟的飛速發(fā)展,國家建設和國民生活對于窯爐制品的需求量越來越大,對于窯爐生產(chǎn)的要求越來越高,對窯爐的后期管理和安全性要求提高到一個新的高度。對于窯爐監(jiān)控手段、方法的改進應提上日程。

在各領域科學技術不斷進步的今天,可以采用現(xiàn)代技術進行窯爐生產(chǎn)的監(jiān)控和分析,對窯爐生產(chǎn)過程進行全面、智能監(jiān)控。為此提出了一種基于B/S架構的智慧窯爐遠程監(jiān)控保護系統(tǒng)設計方案。

1智慧窯爐的提出

在窯爐生產(chǎn)過程中,溫度作為表征物體冷熱程度的物理量,是影響窯爐傳熱過程和工作效率的主要因素,也是保證鍋爐設備安全的重要參數(shù),對于安全生產(chǎn)、提高生產(chǎn)效率、保證產(chǎn)品質(zhì)量、節(jié)約能源等重大技術經(jīng)濟指標起著至關重要的作用。

在窯爐生產(chǎn)過程中,由于窯爐內(nèi)部進行的一系列化學反應,會產(chǎn)生一些廢氣,廢氣的化學成分如硫、硝(氮氧化合物)等有毒有害,會對環(huán)境造成極大的污染。

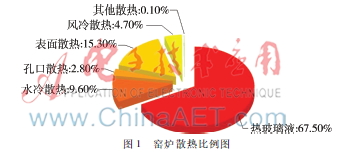

以玻璃窯爐為例,如圖1所示,在玻璃窯爐的生產(chǎn)過程中,窯爐的表面散熱比例是除熱玻璃液外窯爐的其他位置中散熱比例最高的,這說明窯爐爐壁在窯爐的生產(chǎn)過程中會吸收大量的熱量。在散熱過程中爐壁溫度會發(fā)生變化,作為窯爐最外層的爐壁的狀態(tài)會在熱傳導過程中時刻受到影響,因此溫度可以作為窯爐監(jiān)控保護的一個重要切入點。玻璃窯爐在生產(chǎn)過程中會產(chǎn)生大量的SO2、NOx、HCI和HF等廢氣,獲知廢氣的濃度可以掌握窯爐生產(chǎn)對環(huán)境的污染程度。

根據(jù)溫度和廢氣濃度來改進窯爐的監(jiān)控保護手段具有一定的可靠性。窯爐監(jiān)控保護系統(tǒng)對窯爐生產(chǎn)過程中的溫度和廢氣濃度進行監(jiān)測,利用溫度數(shù)據(jù)和廢氣濃度數(shù)據(jù),對原本單調(diào)、簡單的數(shù)據(jù)進行分析、挖掘,得到更有價值的信息。窯爐監(jiān)控保護系統(tǒng)具有一定的“思維”能力,進而可構成一個智慧窯爐,使窯爐的健康狀況和生產(chǎn)狀況受到更全面的監(jiān)控。

1.1爐壁溫度的監(jiān)控

圖2系統(tǒng)總體架構圖窯爐一般是在高溫下進行生產(chǎn),為了提高窯制品的質(zhì)量,要求的窯溫也越來越高。目前燒制特種耐火材料的窯爐,其溫度高達1 600~1 850 ℃,如此高溫給爐體爐壁帶來巨大的壓力,溫度過高時窯爐爐壁可能會被燒穿。

在窯爐工作過程中,可以采集爐壁上不同部位的溫度數(shù)據(jù),若爐壁上某一點溫度過高,可以判斷窯爐爐壁有燒穿的危險,應及時對窯爐進行保護,避免事故的發(fā)生。

1.2溫度場建模

通過窯爐爐壁不同部位的溫度值可以得到窯爐爐壁的溫度分布,從而了解窯爐爐壁對整個窯爐的保溫狀況。保溫狀況與窯爐生產(chǎn)耗能之間的關系密切,良好的保溫效果可以降低窯爐的能耗。

利用爐壁上不同部位的溫度,可以通過建模的方法得到窯爐的溫度分布場情況,從而進一步得到整個窯爐的能耗情況以方便進行能耗控制。

1.3窯爐壽命預測建模

在窯爐工作過程中,窯爐內(nèi)壁因侵蝕而使爐壁變薄,在長期高溫下將使爐壁受損程度加重,極大影響窯爐的使用壽命。

在窯爐工作過程中,可以采集爐壁上不同部位的溫度數(shù)據(jù),根據(jù)窯爐溫度的歷史變化情況,利用數(shù)學建模分析、判斷窯爐爐壁的健康情況,從而預測窯爐爐體的壽命,在確保安全的情況下,極大地提高了窯爐的效率。

1.4廢氣濃度

窯爐的排風口會排放出含有有害物質(zhì)的廢氣,這些廢氣會直接進入大氣環(huán)境。在窯爐的排風口可以對廢氣成分進行檢測,分析廢氣中的污染成分是否超標。

通過對廢氣的監(jiān)測,可以及時地控制窯爐生產(chǎn)對環(huán)境的污染,從而實現(xiàn)窯爐的綠色生產(chǎn)。

2系統(tǒng)總體設計

2.1系統(tǒng)總體架構的設計

系統(tǒng)總體架構設計如圖2所示。本文針對爐壁溫度和廢氣排放構建了智慧窯爐遠程監(jiān)控保護系統(tǒng),實時監(jiān)測溫度是否過高以防止造成爐壁燒穿,應用大數(shù)據(jù)挖掘來預測窯爐爐體的壽命,監(jiān)控窯爐溫度場的分布以控制能耗,監(jiān)測廢氣排放以防止污染環(huán)境。

系統(tǒng)的核心網(wǎng)絡結構為B/S架構。B/S架構主要采用Web瀏覽器技術,同時結合多種腳本語言與ActiveX技術, 簡化原有專用軟件訪問流程, 極大減少開發(fā)成本與資源的耗用[2]。系統(tǒng)服務器端負責數(shù)據(jù)的處理,工作人員通過Web瀏覽器查看數(shù)據(jù)、圖像等信息進行監(jiān)控。

由于系統(tǒng)基于B/S架構,并且系統(tǒng)內(nèi)對溫度和廢氣濃度的分析、挖掘是一個復雜的過程,故系統(tǒng)需要強大的數(shù)據(jù)處理能力,本文直接利用云平臺上的云服務器來完成B/S架構中服務器的搭建,并作為系統(tǒng)的后臺來完成數(shù)據(jù)處理。借助云計算技術強大的計算能力和先進的大數(shù)據(jù)技術,合理進行軟件設計,順利可靠地完成對參數(shù)的分析、挖掘等過程來促進系統(tǒng)智能化的完成,同時減少系統(tǒng)建設、升級及運維管理的成本,提高資源利用率及系統(tǒng)運行可靠性[3]。

工作人員可在CRT監(jiān)控中心的PC上使用Web瀏覽器通過因特網(wǎng)進入云平臺來查看系統(tǒng)后臺處理結果和采集數(shù)據(jù)的詳細信息,一旦窯爐外壁溫度過高、廢氣濃度過高,報警主機和CRT監(jiān)控中心即進行報警,提醒工作人員及時查看現(xiàn)場以消除隱患。

2.2系統(tǒng)工作原理

在窯爐生產(chǎn)時,信息采集模塊與監(jiān)控報警主機之間進行通信:在信息采集模塊的MCU數(shù)據(jù)采集模塊控制下,窯爐外壁各點的K型熱電偶溫度傳感器和氣體傳感器定時采集窯爐外壁溫度、排風口的廢氣污染成分濃度以及攝像頭拍攝的圖像,無線發(fā)射模塊向監(jiān)控報警主機發(fā)送溫度、廢氣污染成分濃度和圖像。如果出現(xiàn)采集設備故障、電池欠壓等情況,數(shù)據(jù)采集模塊會通過無線發(fā)射模塊發(fā)送相關信息至監(jiān)控報警主機。

如果信息采集模塊與監(jiān)控主機距離太遠,無線信號收發(fā)困難時,增設無線中繼器,信息采集模塊將信號發(fā)送給中繼器后,由中繼器發(fā)送給監(jiān)控報警主機。

監(jiān)控報警主機由無線網(wǎng)關單元進行數(shù)據(jù)的收發(fā):無線接收模塊接收數(shù)據(jù),數(shù)據(jù)經(jīng)CPU數(shù)據(jù)解碼模塊處理后由GPRS通信模塊發(fā)送至云平臺。監(jiān)控報警主機對接收到的窯爐外壁溫度和廢氣污染成分濃度進行判斷,如果高于預設值,CPU控制揚聲器進行報警,并由GPRS通信模塊發(fā)送短信。

云平臺接收監(jiān)控報警主機發(fā)送過來的窯爐外壁溫度、廢氣污染成分濃度、窯爐圖像等數(shù)據(jù),在作為系統(tǒng)B/S架構服務器的云服務器內(nèi)部進行數(shù)據(jù)處理。在云服務器上進行大數(shù)據(jù)挖掘,通過建模分析來預測爐體壽命;進行數(shù)據(jù)分析,判斷窯爐外壁溫度和廢氣污染成分濃度是否過高;利用數(shù)據(jù)庫,存儲圖像、廢氣濃度、窯爐外壁溫度,采集設備電池欠壓以及故障等信息,得到一個窯爐溫度場的分布以方便控制能耗。

云平臺如果判斷發(fā)現(xiàn)窯爐外壁溫度過高或者廢氣濃度過高,則向CRT監(jiān)控中心發(fā)送信號進行報警。

工作人員在CRT監(jiān)控中心的PC上通過Internet網(wǎng)絡進入云平臺,在Web瀏覽器上查看相關信息,實現(xiàn)對窯爐生產(chǎn)以及系統(tǒng)設備運行狀況的監(jiān)控。

3組成部分設計

3.1信息采集模塊

信息采集模塊置于工作現(xiàn)場,包括K型熱電偶溫度傳感器、氣體傳感器、攝像頭、MCU數(shù)據(jù)采集模塊、LED燈、無線發(fā)射模塊。K型熱電偶溫度傳感器用來采集爐壁溫度,氣體傳感器用來采集廢氣污染成分濃度。K型熱電偶溫度傳感器通過熱電效應,產(chǎn)生熱電勢來進行溫度的測量。

多個K型熱電偶溫度傳感器與LED燈一起安裝于窯爐外壁不同的關鍵部位,每組K型熱電偶溫度傳感器與LED燈受同一MCU控制;氣體傳感器安裝在窯爐排風口。K型熱電偶溫度傳感器和氣體傳感器由MCU數(shù)據(jù)采集模塊控制即時采集數(shù)據(jù),MCU數(shù)據(jù)采集模塊通過A/D轉(zhuǎn)換,將來自溫度傳感器和氣體傳感器的電壓信號轉(zhuǎn)換成數(shù)字信號,通過無線發(fā)射模塊發(fā)送數(shù)據(jù)。

攝像頭安裝在合適的位置以采集爐壁不同位置LED燈。攝像頭拍攝的圖像如圖3所示,LED燈在MCU控制下根據(jù)K型熱電偶溫度傳感器采集爐壁溫度的高低顯示不同的顏色,工作人員通過圖像上LED燈不同的顏色來觀察窯爐整體的溫度分布,實現(xiàn)視覺監(jiān)視窯爐爐壁溫度,可直接獲知窯爐爐壁溫度是否過高。另外,為確保信號傳輸鏈路的可靠,設備的故障以及電池欠壓信息也經(jīng)過MCU數(shù)據(jù)采集模塊控制由無線發(fā)射模塊發(fā)送。

通過K型熱電偶溫度傳感器采集溫度可以實現(xiàn)對溫度過高的報警,防止生產(chǎn)事故的發(fā)生。攝像頭采集LED燈的顏色供工作人員查看,視覺上直接獲知窯爐爐壁溫度的高低,可以使工作人員反應更加迅速。工作人員視覺判斷溫度高低輔助通過傳感器實現(xiàn)的高溫報警,用兩種監(jiān)測溫度的方式可以提高工作人員獲知窯爐爐壁溫度的效率,對于窯爐燒穿事故有更加及時的預防,使對窯爐的保護更加有效,有利于提高窯爐壽命。

3.2監(jiān)控報警主機

監(jiān)控報警主機置于窯爐工作現(xiàn)場(值班室),主要包含無線網(wǎng)關單元和揚聲器,無線網(wǎng)關單元由無線接收模塊、CPU數(shù)據(jù)解碼模塊、GPRS通信模塊組成。監(jiān)控報警主機通過無線網(wǎng)關單元進行數(shù)據(jù)的收發(fā):無線接收模塊接收到的數(shù)據(jù)經(jīng)CPU數(shù)據(jù)解碼模塊處理后由GPRS通信模塊發(fā)送。揚聲器在CPU的控制下進行報警;GPRS通信模塊可向預置好的手機發(fā)送短信進行報警。監(jiān)控報警主機內(nèi)置LCD液晶顯示屏可顯示系統(tǒng)采集設備的ID號、設備名稱(具體位置)以及設備狀態(tài)(正常、欠壓、報警、故障)。

3.3無線中繼器

無線中繼器用來實現(xiàn)信號的中繼和放大,擴大無線網(wǎng)絡的覆蓋距離。無線中繼器確保信息采集模塊發(fā)出的信號可以被監(jiān)控報警主機順利接收,保障報警主機的正常報警;保證窯爐工作現(xiàn)場設備之間通信的可靠暢通。

3.4云平臺

云平臺是系統(tǒng)數(shù)據(jù)處理的后臺,云平臺上搭建有作為系統(tǒng)B/S架構服務器部分的云服務器,系統(tǒng)B/S架構的服務器選用云平臺上的云服務器,無需在本地架設本地服務器。云平臺是系統(tǒng)智能化的關鍵所在,在云服務器內(nèi)進行窯爐外壁溫度、廢氣污染成分濃度和拍攝圖像的一系列處理,主要包括存儲、數(shù)據(jù)分析以及建模分析等,預測窯爐的壽命、得到窯爐溫度場的分布情況、判斷窯爐外壁溫度以及廢氣污染成分濃度是否過高,生成一定的結果,以圖表、圖形等形式供工作人員查看。云平臺可以通過架設云服務器建立數(shù)據(jù)中心或者購買、租賃云服務供應商提供的服務來進行搭建,利用大數(shù)據(jù)技術、數(shù)據(jù)庫技術在云平臺上進行軟件設計。

3.5CRT監(jiān)控中心

CRT監(jiān)控中心內(nèi)設置一套圖形管理系統(tǒng),具有報警功能。在CRT監(jiān)控中心的PC上連入Internet網(wǎng)絡獲取數(shù)據(jù),通過Web瀏覽器可以實現(xiàn)對系統(tǒng)設備運行狀況的監(jiān)控。在Web瀏覽器上以圖形、符號和文字的方式顯示溫度、故障等各類事件,顯示窯爐溫度場的分布,監(jiān)視各個采集設備的故障。當設備出現(xiàn)報警、電池欠壓等故障狀態(tài)時,管理人員可在Web瀏覽器上實時得到相應信息顯示,便于管理人員及時響應,大幅度提高事故處理的能力。

4實驗與結論

本文研究了基于B/S架構的智慧窯爐遠程監(jiān)控保護系統(tǒng),結合無線傳感技術、無線通信技術、現(xiàn)代電子技術、計算技術以及云計算技術,提供了一套完整、完善的系統(tǒng)構建方案來對窯爐進行監(jiān)控和保護,系統(tǒng)是集溫度傳感、無線通信、微電腦控制于一體的智能化、數(shù)字化、模塊化、網(wǎng)絡化的新一代智慧窯爐監(jiān)控保護系統(tǒng)。

在某公司,對該系統(tǒng)進行了窯爐生產(chǎn)現(xiàn)場的安裝和運行,Web瀏覽器上的監(jiān)控界面如圖4所示。進行了一系列的實驗,結果表明,該系統(tǒng)性能穩(wěn)定,運行可靠,在爐壁溫度過高和廢氣濃度過高時系統(tǒng)及時報警,工作人員對窯爐溫度分布場可以進行實時查看,系統(tǒng)對窯爐壽命的預測準確,達到了預期目標,具有實際的推廣應用意義。

參考文獻

[1] 官洪運, 羅理達, 路飛,等. 玻璃窯爐安全預警監(jiān)測的一項新技術研究[C]. 浙江,湖州:全國玻璃窯爐技術研討交流會, 2014.

[2] 陳茂坤, 曾輝, 卓輝. Web服務B/S架構下農(nóng)業(yè)物聯(lián)網(wǎng)中信息遠程監(jiān)控分析[J]. 農(nóng)業(yè)網(wǎng)絡信息, 2016(1):5052.

[3] 方權亮, 余諒. 基于云計算的智能高清視頻監(jiān)控系統(tǒng)研究[J]. 微型機與應用, 2013, 32(3):9092.