0 引言

我國在酸雨控制區對SO2 排放開展了全面控制 工作,2003 年國家規定新建火電廠必須配套安裝脫 硫設備,我國的脫硫產業呈現出爆發式的發展勢頭,截止到2007 年底,煙氣脫硫機組占燃煤機組的比例 上升至40%以上,2007 年成為SO2 排放控制史上的一個標志年,全國SO2 排放量在2006 年達到歷史新 高后,開始逐年下降。可是NOx 排放總量的快速增 長及其大氣濃度和氧化性的提高有可能抵消對SO2 的控制效果,使酸雨的惡化趨勢得不到根本控制。研究表明,HNO3 對酸雨的影響呈增長之勢, 降水中 NO3 -/SO4 2-摩爾比值在全國范圍內逐漸增加[1]。我國 NOx 排放量和大氣NOx 濃度的快速增加, 使大氣污 染的性質發生根本性變化,大氣氧化性增加,導致城 市和區域一系列的環境問題, 對人體健康和生態環 境構成巨大威脅,NOx 控制任務非常艱巨。氮氧化物 是酸雨的主要成分,燃煤火電廠是二氧化硫、氮氧化 物的主要排放體。因此,火電廠排放的大氣污染物若 得不到有效控制,將直接影響我國大氣環境質量的 改善和電力行業的可持續發展。

1 脫硫產業在我國電力行業的發展

1973 年我國環保機構正式成立,火電廠的煙氣 脫硫工作開始受到重視, 電力行業SO2 的排放控 制試驗也正式進入開發研究階段, 可是局限于小煙氣量的試驗或規模較小的工業鍋爐上,在125 MW 以上的大型電站鍋爐應用很少[2]。重慶華能珞璜 電廠采用石灰石-石膏法進行煙氣脫硫[3],標志著我國開始引進國外煙氣脫硫技術對火電廠SO2 進 行控制。直到目前我國40%以上的燃煤機組投運 了脫硫裝置,已超過發達國家(如美國)30%的脫 硫比例[4]。

縱觀脫硫技術及脫硫產業在我國火電廠的發 展,可概括為3 個階段:(1)1992—2002 年為“冷態” 階段。國家對火電廠煙氣脫硫的政策并不明朗,火電 廠加裝煙氣脫硫裝置多為示范性質, 技術全部國外 引進,設備國產化程度低,國內專門從事脫硫的公司 寥寥無幾。(2)2002—2007 年為“熱態”階段。是我國火電廠煙氣脫硫產業發展的“爆炸式”階段,首先國 家對火電廠煙氣脫硫的政策十分明朗,新的政策、法 規及標準陸續出臺和修訂,包括一些強制性政策,如《排污費征收使用管理條例》, 國內的脫硫公司也發 展到200 多家,基本采用與國外合作的技術模式,國 內脫硫公司總承包,國外提供技術支持,國產化設備占的比重越來越高;此階段,適應我國火電機組不同 情況的煙氣脫硫技術得到全面發展, 如石灰石-石 膏濕法、煙氣循環流化床、海水脫硫法、脫硫除塵一體化、半干法、旋轉噴霧干燥法、爐內噴鈣尾部煙氣 增濕活化法、活性焦吸附法、電子束法等煙氣脫硫工 藝;從投運的情況看,石灰石-石膏濕法煙氣脫硫工藝技術是主流,占90%以上。(3)2007 年后為“溫態” 階段。經過“熱態”階段的“爆炸式”發展,脫硫公司經 過優勝劣汰,很多脫硫公司離開了脫硫市場,而且國內許多省份(如廣東)已經完成了在役機組加裝煙氣 脫硫裝置的任務, 接下來的工作就是新建機組煙氣 脫硫裝置;由于脫硫裝置的國產化程度越來越高,部分脫硫公司擁有自主知識產權, 脫硫工程造價大幅 度下降。

2 脫硫產業存在的問題

我國的脫硫產業經過30 多年努力探索,前后經 歷了自主創新技術試驗階段、與國外合作技術試驗 示范試點階段以及引進技術吸收創新階段, 常規發展過程為“冷態”、“溫態”到“熱態”階段,因此我國脫 硫產業的發展過程與常規發展過程有所不同, 取得 成績的同時也暴露出了一些問題。

(1)脫硫技術自主創新能力仍然較低。2002— 2007年,我國的脫硫產業呈現出爆炸式發展,可由 于監管不到位,脫硫行業的準入門檻低,致使我國專門從事脫硫公司一度發展到200 多家[4]。可是大 多數脫硫公司在引進技術的同時忽視消化吸收, 不重視二次開發和創新, 難以對系統進行優化設 計,并存在一種技術被國內多家脫硫公司引進的 情況。

(2)部分脫硫系統難以高效運行,工程質量及運 行效果不甚理想。目前已建成投產的煙氣脫硫設施 實際投運率低, 脫硫裝置減排SO2 的作用未能完全發揮。主要是有些脫硫公司對國外技術和設備依賴 度較高, 沒有完全掌握工藝技術, 系統設計先天不 足,幾乎所有的電廠不能保證燃用設計煤種,實際燃用煤中含硫遠超過設計值, 造成小馬拉大車等先天 不足問題; 另外由于設備質量等原因也影響了系統 的正常運行。

(3)GGH(Gas-Gas Heater,煙氣換熱器)堵塞問 題。我國最早的石灰石-石膏濕法脫硫技術主要從 德國和日本引進,在2005 年發布的《火電廠煙氣脫 硫工程技術規范(石灰石/石灰-石膏法)》中也規定: “現有機組在安裝脫硫裝置時應配置煙氣換熱器”。因此目前投運的脫硫裝置90%以上都設置了GGH。 設置GGH 后,可提高煙氣排煙溫度和抬升高度,降 低污染物落地濃度,降低系統耗水量,減輕濕法脫硫

后煙囪冒白煙問題, 尤其對多臺機組共用1 根煙囪 的在役機組,無需對煙囪進行專門防腐,有利于脫硫 工程的順利開展。可是從近年濕法脫硫工程實踐看, GGH的設置存在很大問題,不僅增加了系統的投資 和運行電耗,堵塞嚴重,還大大降低了系統的可靠性 和可用率。

(4)對脫硫市場的監管急需加強。我國脫硫市場 的準入門檻低,對脫硫公司資質、人才、業績、融資能 力等方面無明確規定, 相關管理規定和技術規范出自電力、環保、機械等多個行業,沒有形式統一的標 準體系, 致使一些脫硫公司承建的煙氣脫硫工程質量不過關[4]。

(5)脫硫設施運行依法監督不利。《燃煤發電機 組脫硫電價及脫硫設施運行管理辦法(試行)》已經 出臺,對于加裝脫硫的火電機組也給予電價補貼,可是由于各地經濟發展不平衡, 脫硫電價受到標桿電 價的制約,對經濟不發達的地區,現有電廠脫硫成本 計入電價非常困難, 部分老電廠的脫硫電價政策沒

有及時到位;地方環保部門執法不嚴,對脫硫設施日 常運行缺乏嚴格監管, 部分電廠為獲得不應該得到 的經濟利益,故意停運脫硫設施。

3 我國NOx 控制策略

3.1 現狀及排放水平

目前我國沒有出臺相關強制性政策要求火電廠 必須安裝脫硝裝置,可是國家標準除對NOx 排放濃 度做出明確規定外,還明確火力發電鍋爐第3 時段鍋爐須預留煙氣脫除氮氧化物裝置空間。很多地方 政府也都根據當地的實際情況制定了地方標準(如 廣東),國家鼓勵企業對氮氧化物采取控制措施(如大氣法)。目前新上火電機組在環境影響報告書批 復和部分地方政府頒布的排放標準中,要求裝設煙 氣脫氮裝置。可以預見,煙氣脫硝必將成為我國火電廠煙氣凈化繼煙氣脫硫后又一個爆發式的發展 階段。

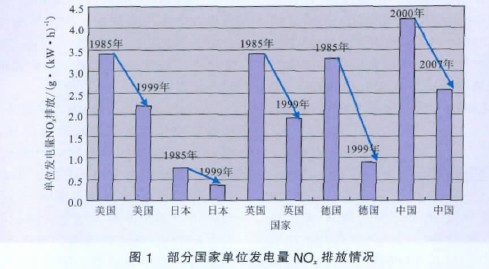

圖1 為部分國家單位發電量NOx 排放情況對 比結果,看出世界主要發達國家如美國、日本、英國、 德國等, 其單位發電量NOx 排放水平從1985 年到1999 年都有大幅降低,我國單位發電量NOx 排放水 平從2000 年到2007 年也有降低, 可是與上述國家 相比, 我國2007 年單位發電量NOx 排放水平仍然 高于上述國家1999 年的單位發電量NOx 排放水 平,更高于上述國家同時期的單位發電量NOx 排放 水平。

3.2 策略探討

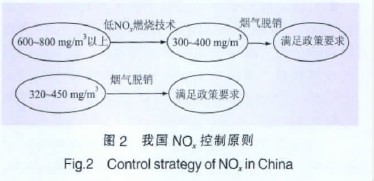

目前國內外電站鍋爐控制NOx 技術主要有2 種:一是控制生成,主要在燃燒過程中通過各種技術 手段改變煤的燃燒條件, 從而減少NOx 的生成量,如低NOx 燃燒技術;二是生成后的轉化,主要是將 已經生成的NOx 通過技術手段從煙氣中脫除掉,如 選擇性催化還原法(SCR)、選擇性非催化還原法(SNCR)等。后一種投資巨大,運行成本高,而且目前 核心技術仍然掌握在少數發達國家手中,如SCR 技 術采用的催化劑基本依靠進口。 因此,我國NOx 的控制原則應綜合考慮企業的 經濟實力和發展水平,借鑒發達國家的先進經驗。首 先進行一次脫硝,采用各種低NOx 燃燒技術,減少 煤燃燒過程中NOx 的生成;

然后進行煙氣脫硝,如 SCR 技術、SNCR 技術等,以降低投資和運行成本[1]。 在發展煙氣脫硝技術時,推進各種煙氣脫硝技術的中、外合作,最終實現煙氣脫硝技術的國產化,建立 我國煙氣脫硝工程標準體系。圖2 為我國NOx 控制 原則。

3.3 建議

(1)堅持低NOx 燃燒控制原則。低NOx 燃燒控制的優點是技術成熟,投資和運行成本低,考慮我 國技術經濟發展水平和電力企業的承受能力,應繼續采用各種低NOx 燃燒技術,如目前廣泛應用的深 度空氣分級燃燒技術、三級分級燃燒技術等;在 新建機組上采用低NOx 燃燒技術,對老機組進行低 NOx 燃燒技術改造。可控制NOx 排放濃度在300~ 350 mg/m3。

(2)開發我國自主知識產權的煙氣脫硝技術。吸取我國脫硫產業發展過程中的經驗和教訓,避免脫硫產業化過程中的彎路,通過示范工程,引進、消化國外技術,培育出掌握先進煙氣脫硝技術、具有市場 競爭能力的工程公司,為啟動國內脫硝市場創造條件; 在完成示范工程后,可以取得煙氣脫硝的技術指標, 如參數選取、機組匹配和技術選擇方法等,建立我國的煙氣脫硝工程標準體系。

(3)NOx 排放標準的制定要科學合理。排放標準 的制定應根據我國不同地區的地理位置、經濟發展 水平等,要有針對性,避免一刀切。

(4)制定完善的法律、政策、標準體系。依靠完善 的法制體系,讓企業主動承擔社會責任,選擇適合自 己的脫硝技術,而不應采用過多的行政手段干預企業的生產,甚至指定某種脫硝技術;目前新建機組實 施煙氣脫硝大多是為有利新建項目的批復或者是爭 取示范項目和重點項目的改造。

(5)及時出臺科學合理的脫硝電價政策。加裝煙 氣脫硝裝置(如SCR 裝置),可是投資運行成本昂 貴,國家應及時出臺科學合理的脫硝電價政策,針對不同的煙氣脫硝技術,制定合理的脫硝電價,充分調 動電力企業治理NOx 排放的積極性。

4 結語

(1)脫硫產業近年在我國呈現出爆炸式發展,取 得了顯著的成績,同時也暴露出一些問題,如脫硫技 術自主創新能力較低、部分脫硫系統的工程質量及運行效果不甚理想、GGH 堵塞,對脫硫市場的監管和 脫硫設施運行需要進一步加強監管。

(2)我國的NOx 控制應堅持先一次脫硝再煙氣 脫硝的原則,以降低投資和運行成本。

(3)我國的NOx 控制應吸取脫硫產業發展過程 中的經驗和教訓,開發我國自主知識產權的煙氣脫硝 技術,并制定科學合理的NOx 排放標準和完善的法律、政策體系,及時出臺科學合理的脫硝電價政策, 調動電力企業治理NOx 排放的積極性。

參考文獻:

[1] 孫克勤,鐘秦. 火電廠煙氣脫硝技術及工程實例[M]. 北京: 化學工業出版社,2007. SUN Ke-qin, ZHONG Qin.

Thermal power plant flue gas De -NOx technology and project examples[M].

Beijing:Chemical Industry Press, 2007.

[2] 曾庭華,楊華, 廖永進,等. 濕法煙氣脫硫系統的調試、試驗及 運行[M]. 北京: 中國電力出版社,2008. ZENG Ting-hua,

YANG Hua, LIAO Yong-jin, et al. Debugging, testing and operation of wet flue gas

desulphurization system[M]. Beijing: China Electric Power Press,2008.

[3] 曾庭華,楊華,馬斌,等. 濕法煙氣脫硫系統的安全性及優化 [M]. 北京: 中國電力出版社,2005. ZENG Ting-hua, YANG

Hua, MA Bin, et al. Security and optimization of wet flue gas desulphurization

system[M]. Beijing: China Electric Power Press,2005.

[4] 王志軒. 火電廠煙氣脫硫:轉折與發展[C]//2007 年全國電力行 業脫硫脫硝技術協作網暨技術研討會論文集. 武漢, 2007. WANG

Zhi-xuan. Thermal power plant flue gas desulphurization: transition and

development [C]//National Electric Power Industry in 2007 FGD technology and

technology cooperation network symposium. Wuhan, 2007.