一、拉絲機原理:

拉絲機原理簡述:

雙變頻伸線機為電線電纜的主要加工設備,屬于拉絲機的一種。它通過機械機構傳動導輪,牽引絲線經過拉絲模,逐步將絲線牽引到目標直徑。為了保證出線的線徑均勻,保證產品質量,使絲線通過一個張力桿,調節張力桿的重量,達到調節絲線直徑的目的。而保證張力桿的平衡,是保證線徑均勻,保證好的產品質量的先決條件。控制的關鍵在于保證張力桿的穩定和平衡。簡單的開環控制和普通PID調節是遠遠達不到要求的。因此,現有的拉絲機有不同的控制方案:1、使用 PID控制板。調節控制板的電子元器件參數,達到調節穩定度的目的。使用此方法具有很大的劣勢,因為電子元器件隨溫度等外界環境的變換而變換導致PID參數改變,需要長期的維護。2、使用外部PLC控制。可以內部集成PID算法,穩定性比較好,但是PLC的成本壓力,使這種方案的采用較少。3、使用單片機控制系統或者人機界面替代PLC,集成外部顯示信號,做到控制的人性化。但是與PLC控制類似,無形中增加了廠家的制造成本。4、使用拉絲機專用卷繞變頻器。當前市場上針對拉絲專用的變頻器種類比較多,控制方法也不相同,但有一個共同點,集成了部分拉絲機設定和顯示功能,使用前饋PID算法,保證了拉絲機穩定可靠運行。針對無錫新區客戶,我們推薦使用四方拉絲機專用變頻器。分析如下:

客戶原有控制方案使用東元做主拉變頻器,通過PID控制板實現張力閉環控制。客戶反映,由于PID反饋控制板的參數調試困難比較大,維護不方便,使用過程中,由于PID板電子器件的寄生參數變化經常導致產品的性能不穩定,需要工程師及時跟進維護,運行中擺動幅度較大,影響產品品質。四方拉絲機專用變頻器的參數調節簡單,穩定度比PID控制板優化,參數的可拷貝功能,減免了調節參數的繁瑣過程。

二、產品功能特點:

E380是四方電氣于2007年年初推出的集成型變頻器,在E350系列的基礎上,改進了硬件和軟件設計,集成了多種專用功能,針對拉絲行業,E380改進了PID設計,通過參考主機頻率的前饋PID設計,達到張力的平衡,為實現主機和卷繞的穩定同步。此外如主機為E380系列,則可通過 RS485通信功能聯動,實現加工產品的高性能。

E380系列拉絲專用軟件模塊特點:

1:前饋PID功能控制,節省PID控制板。

2:自適應PID參數調整,變頻器自優化PID調節性能。

3:簡單易懂的拉絲專用參數組,大大減少客戶調試時間和難度。

4:轉速檢測和顯示,線長計長設定和檢測,顯示功能,節省客戶轉速顯示表,計5:米表等設備成本。

5:多種斷線檢測和報警方式,避免出現意外情況下的事態擴大。

6:RS485聯動控制,且可隨意調節的聯動比例,增加了聯動信號的精度,更易于實現張力桿的穩定控制。

7:軟件的模塊化設計,可切換到通用模式。

三、系統概述:

伸線動力: 東元7200MA-4T0037變頻器

收卷動力: 四方E380-4T0022拉絲專用變頻器

進線徑: ф0.5

出線徑: ф0.06

張力反饋方式: 360度高精度旋轉電位計,重力式擺桿反饋。

模數:22

四、拉絲伸線機系統實現:

1、外圍器件功能說明:

R1 拉絲機主拉調節電位機

R2 反饋桿高精度旋轉電位計

R3 從機外接制動電阻

S1 主機啟動常開自鎖按鈕

S2 主機停機常閉自鎖按鈕

S3 主機點動腳踏點動開關

S4 主機以及從機故障復位非自鎖開關

S5 斷線檢測接近開關

M1 抱閘信號控制繼電器

M2 排線機啟動信號控制接觸器

2、主機接線功能說明:

15V VIN GND 主機頻率給定

DI1 DG 主機正轉-停機指令

DI3 DG 從機故障反饋信號

DI5 DG 主機點動指令

DI4 DG 主機,從機外部復位

RA RB RC 主機故障輸出報警

AO1 GND 主機頻率類比信號輸出

DO1 DOG 主機頻率到達信號

3、從機接線功能說明:

VC2 GND 主機聯動頻率信號

PLS CM 測速轉盤脈沖信號

X1 CM 斷線檢測信號

RST CM 從機外部復位信號

FWD CM 從機正轉啟動信號

TA TB TC 從機故障反饋信號

VS VC1 GND 反饋模擬輸入信號

OC2 CM 斷線抱閘輸出信號

OC1 CM 排線機啟動信號

PB P+ 從機外接制動電阻

五、控制功能注意事項:

1:主機點動信號與主機控制從機啟動

為了確保主機的點動獨立,從機的啟動在主機啟動后執行,方案中使用主機的集電極輸出作為控制從機的啟動信號,需要設定主機的點動頻率低于DO1的頻率檢出對應頻率。

2:主機與從機的故障復位

在運行中,如從機出現故障,通過主機的DI3端口檢測,使主機做出對應的處理,當故障排除后,可通過S4開關進行手動復位,S4的復位是同時對主機和從機進行復位。

3:主機和從機的同步控制

主拉變頻器輸出頻率決定了整個拉絲機械的工作效率,同時也為卷繞機的PID環節提供前饋頻率信號,從而使卷繞變頻器的PID功能輸出穩定,保證擺桿的穩定運行。主機通過類比輸出AO1,輸入到從機VC2模擬信號輸入端。

4:張力桿反饋調節

張力反饋電位計R2為360度的高精度電位計,通過E380監控參數監測,當擺桿位置最低時,對應反饋D-9的值為0。當擺桿位置最高時,對應反饋D-9的值為100,同時保證在平衡點反饋值與設定值一致,可以通過調節對應模擬輸入通道的特性實現。

5:斷線檢測功能

使用X1端子作為變頻器斷線檢測接近開關,通過參數調節,當擺桿在低位時,通過設定的延遲時間,對斷線故障進行判斷,從而及時停止從機的運行。同時輸出電動機抱閘信號。使主機和從機停止運行。變頻器輸出故障FU.24,在設定時間內,可將FU.24自動復位。

6:線速度檢測

卷繞機的線速度檢測通過滑動導輪的接近開關實現,通過檢測接近開關信號的頻率,可以實現卷繞機線速度的檢測,從而實現計米功能和自動計長功能。現有控制方式中,導輪每轉動一圈,接近開關輸出一開關信號。絲線最大線速度需要根據導輪的半徑具體計算。

F8.9=2*(3.14)*R*[(F2.7)*1000]

(其中R為導輪的半徑,單位為m,F8.9的單位為m/S)。

附錄1:東元變頻器主機主要參數表:

主機參數參考表及簡單說明:

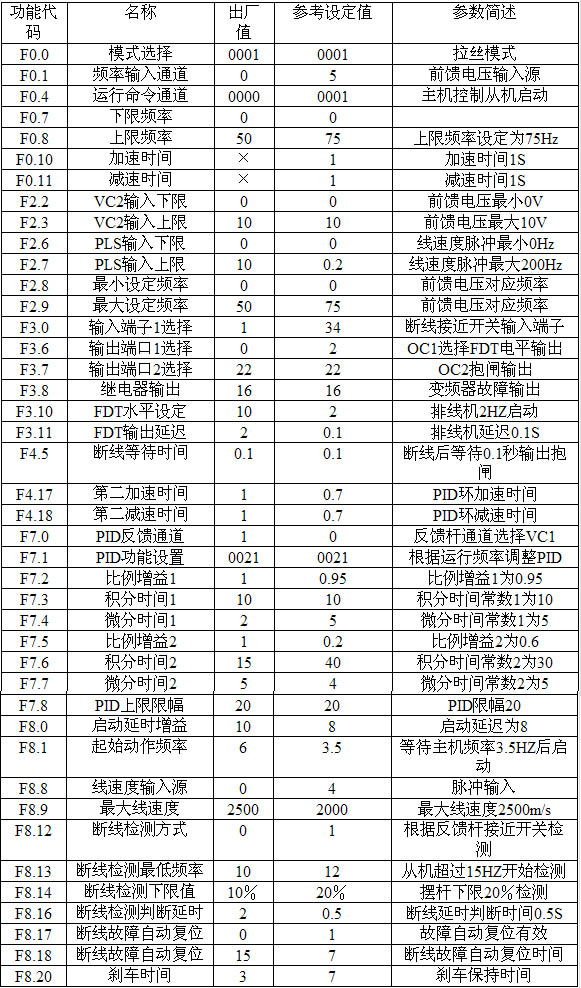

附錄2:四方變頻器從機對應參數表:

從機參數參考表及簡單說明:

六、調試注意事項說明:

1:擺桿反饋位置調試

四方變頻器啟動過程不需要人為參與,因此,必須保證幾個先決條件:(1)、啟動初始時,擺桿位置反饋值處于最小。(2)、啟動過程完成后,擺桿的平衡穩定點處于反饋中間位置。可以通過監測參數D-9,調節參數F2.2,F2.3實現(即保證擺桿最低位置D-9=0,擺桿最高位置D-9=100,擺桿平衡位置D-9=50)。

2:啟動停機過程調試

四方變頻器使用獨特的啟動算法,最大限度保持卷繞機擺桿啟動過程的平穩,實現啟停不斷線。影響起停的關鍵的參數有:

(1)、主機的加減速時間。主機加減速時間越長,啟停穩定度越高,一般推薦使用50S以上。

(2)、從機的加減速時間。從機加減速時間有加減速時間1,加減速時間4,其中加減速時間1為變頻器的輸出頻率加減速,加減速時間4為前饋PID 的PID環輸出加減速時間。為了保證變頻器啟動停機以及平穩運行時的快速響應,在保證變頻器無故障輸出時,應該盡量減少此兩個加減速時間。

(3)啟動平滑時間。平滑時間是指啟動過程中擺桿被拉起的時間,時間越長,擺桿啟動平穩度越好,時間越短,擺桿啟動越快,需要折中選擇。

(4)機械傳動比。四方變頻器具有自動識別機械傳動比功能,在第一次使用時,如果沒有正確設置機械傳動比,則可能出現啟停不穩定的情況。可以通過人為調節正確的機械傳動比實現啟動停機穩定,也可以通過第一次啟動,使變頻器自動識別,在第二次及以后的啟動過程,均可以保證變頻器正常啟停。

3:擺桿平穩度調試

擺桿的平穩度是檢驗變頻器性能的標準,四方變頻器使用的是前饋PID功能算法,最大限度保證了擺桿平穩運行。四方變頻器可以選擇單一參數組,也可以選擇根據運行頻率實際自動調節PID參數組。以下論述PID參數組基本調試方法:

(1)、比例增益。比例增益影響PID環節的快速響應。當擺桿在啟停或者穩定運行時出現較大超調時,可適當增加此參數值。

(2)、積分時間。積分時間常數使保證PID環節穩定的關鍵參數,增加積分時間,可以減少在穩定運行時的擺桿振幅。過大的積分時間常數容易形成擺桿的大幅超調。

(3)、微分時間。微分時間常數可使PID環節做出預先判斷,抑制擺桿超調,但是此參數值設置過大,容易出現振蕩。

七、拉絲專用監控參數及說明:

d-0: 變頻器輸出頻率

d-6: 前饋疊加頻率

d-8: 擺桿位置設定值

d-9: 擺桿位置反饋值

d-10: 從機運行線速度

d-11: 累計卷繞線長

d-20: 卷徑當前值

d-21: PID環輸出頻率

d-22: 自適應同步增益