引言

液晶顯示器是一種電壓型非主動發光顯示器,典型液晶顯示器利用液晶材料的介電常數各向異性和折射率各向異性的物理特性,通過改變加在液晶盒上的電壓來改變液晶分子的排列方式,從而改變液晶盒的透光率這一原理來實現對光的控制,通過反射(無背光型)或透射(有背光型)光來實現顯示。液晶盒透過不同的強度和不同顏色的光,然后再使用空間混色法,就可以實現全彩色顯示。

試驗室用于LCD的測試系統就是在液晶盒中注入不同的液晶材料,用電極引線做成筆段式或矩陣型的LCD,然后在電極上加上所要求的驅動脈沖,使被選行與被選列交叉位置上的液晶像素或筆段在電場作用下呈現顯示狀態(遮光或透光),以此測試LCD的性能,所需的各種驅動脈沖由驅動電源提供。液晶顯示從無源到有源,由于其所用材料、形式、結構的不同,其驅動方法也比較復雜。目前試驗室的測試只能用簡單

的方波作為驅動脈沖,然而LCD的驅動必須采用交流驅動,以減少直流分量。為了使測試方便、快捷、對驅動電源有要求:要使驅動電源能夠提供各種所需驅動脈沖;要使驅動電源使用方便快捷。本設計目的就是制作一款用于LCD測試系統的程控驅動器。該程控驅動器基于嵌入式系統ARM7實現程序控制,內建DC/DC升壓電路和DC/AC轉換電路以提供直流電源和產生驅動脈沖信號,電源內建/外接可選。該系統輸出的脈沖電壓峰值、頻率、占空比均可調。其中,電壓峰值通過I2C總線調節,頻率和占空比由脈寬調制器PWM調節,所有參數的設定均由串口通信發送到ARM7程序中。

1 硬件設計

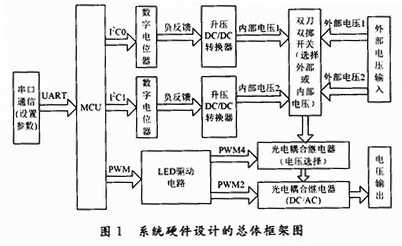

該系統核心采用Philips的LPC2132,一方面通過其2個標準的硬件I2C接口傳輸數據到數字電位器,以實現通過程控來半自動化調節升壓DC/DC轉換器的負反饋,而升壓DC/DC轉換器能在芯片操作時調整輸出電壓;另一方面通過脈寬調制器PWM輸出脈沖來驅動光電耦合繼電器中的LED,使其實現開關功能,一路PWM輸出控制2個光電耦合繼電器的開與關來選擇所需電壓,一路PWM輸出控制4個橋式光電耦合繼電器的開與關來實現直流轉換交流。

考慮到內部產生的電壓范圍可能達不到所需電壓的范圍,巧妙地接入了外部電壓輸入端,并用一個雙道雙擲開關內外互換;另外,由于PWM輸出脈沖達不到LED工作所需的電壓電流,因此增加了LED的驅動電路模塊;該程控驅動器有2個輸出。一是如圖1所示的交流電壓輸出;二是將2個升壓DC/DC轉換器的輸出端也作為輸出,以提供直流電壓輸出。

1.1 0~90 V可調直流電源設計

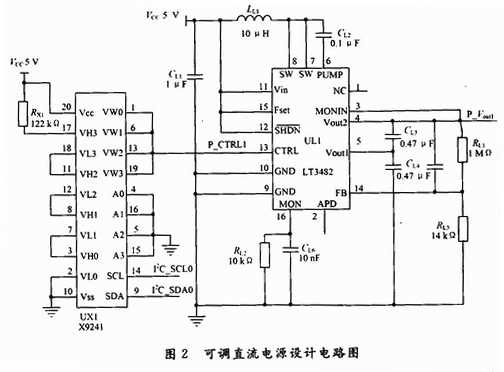

采用2個標準的硬件I2C接口傳輸數據到數字電位器X9241,通過程控來半自動化調節升壓DC/DC轉換器LT3482的負反饋,而LT3482能在芯片操作時調整輸出電壓。整個設計電路如圖2所示。

電路中,將X9241的4個電位器串聯起來,以實現254級可調,同時與-122 kΩ的電阻串聯到5 V電壓上,根據分壓原理,該電位器的輸出電壓可達O~1.235 V。將X9241的SCL和SDA連接到LPC2132的I2C總線上進行串口通信,通常在SCL和SDA線上需要設置上拉電阻,由于LPC2132的I2C總線上已具有上拉電阻,故此處的上拉電阻可以省略。將X9241的4位地址A0~A1引腳都連接到地,此時編程地址定義為0000。

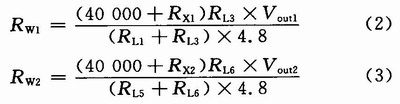

數字電位器X9241的滑動輸出端連接到LT3482的13腳(CTRL引腳),以提供輔助基準輸入電壓O~1.235V。當輔助基準輸入電壓在0~1.235V時,LT3482將調節輸出電壓Vout2(4腳),使負反饋端(14腳)電壓Vref與輔助基準輸入電壓匹配。由圖2可以看出,Vout2與Vref存在以下關系:

![]()

為了實現Vout2輸出0~90 V可調電壓,設計中取RL1,RL2的值分別為1 MΩ,14 kΩ。

1.2 頻率、占空比可調的正負脈沖電路設計

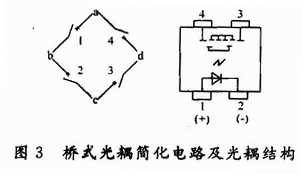

主要將光耦用于開關電路,以此來實現直流變交流,基本思路如圖3所示。它采用4個光耦構成橋式電路,其中1,2,3,4四個開關擬為4個光耦:a端接入電壓;c端接地;b,d作為輸出端。工作時,1,3開關導通,同時2,4開關斷開,接著2,4開關導通,同時1,3開關斷開。這樣反復交替更換即可實現正負脈沖。

光耦的“開”與“關”實際上是其內部LED的點亮與否,所以用一脈沖驅動LED,即可實現光耦的“開”與“關”。本設計驅動LED脈沖由LPC2132的PWM產生。至于如何實現b,d輸出端的脈沖頻率、占空比可調,可以轉換為調節PWM輸出的脈沖頻率,占空比。由于光耦內部LED的工作電壓為1.0~1.5 V,工作電流為10 mA左右,而PWM輸出脈沖電壓3.3 V電流比較小,所以電路設計時加入了晶體管、電阻、5 V電壓,以起到減壓增流的效果。考慮到1,3與2,4狀態正好相反,在電路設計時巧妙加入一反相門。由于需要上下幅值不一樣的正負脈沖,在設計時多增加了2個光耦來選擇上下電壓幅值,同時也增加了2個外部輸入端口,以避免內部電壓不滿足所求。在內外電壓的選擇上采用了雙刀雙擲開關。

2 軟件編程

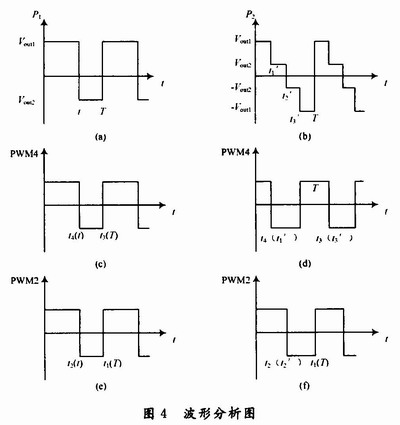

首先對要實現的幾個波形進行分析。如圖4所示,對要實現的脈沖P1,P2進行分析。通過PWM4來實現脈沖電平的轉換,將其設置為雙邊沿輸出;通過PWM2來實現脈沖的正負轉換,將其設置為雙邊沿輸出。當確定了Vout1,Vout2,t1,t2,t3,t4,T時,輸出脈沖就確定了。

程序設計思路如下:上電后系統進行初始化,當MCU接收到開始命令時(0xCD),開啟串口通信,將Vout1,Vout2,t1,t2,t3,t4,T七個數據設定好。接著,Vout1,Vout2進行公式轉換,將轉換所得數據通過2路I2C總線發送到數字電位器來調節升壓AD/AD轉換器的輸出電壓,與此同時PWM2,PWM4進行雙邊沿輸出來調節輸出脈沖的電平、頻率和占空比,最后返回到初始化后。

程序編譯器使用ADS1.2,ADS是ARM公司的集成開發環境軟件,它的功能非常強大,ADS包括了4個模塊,分別是SIMULATOR,C編譯器,實時調試器,應用函數庫。所使用語言為C語言,在周立功單片機提供的工程模板的基礎上,加入自己的主程序,部分程序參考了周立功單片機所給的例程,經測試無誤后生成HEX文件,然后通過JTAG接口,使用AXD軟件,把程序燒寫入單片機。

3 程控驅動器的調試及結果分析

軟件經調試無誤后,將最終版軟件編譯后生成的HEX(i32)文件通過JTAG仿真接口燒寫到單片機內,通過計算機上串口終端軟件發送7個數據到單片機,并開始操作單片機。首先對輸出電壓進行測試,結果發現所得電壓與期望電壓有一定差別。經過分析,可能存在以下幾方面問題:

(1)數字電位器的工作電壓為5 V,實際上沒有真正達到5 V,經測試為4.8 V,故分壓后輸入的基準電壓有誤差;

(2)在程序設計中,因電壓公式轉換中數據在由實數轉換為整數時采取四舍五入原則,使數據變得不夠準確;

(3)電路中存在電阻、電容、電感效應等的干擾;

(4)存在電路設計問題,由于個人水平有限,在電路設計及焊接以及裝配的過程中,難免會出現問題,這也是噪聲的一個重要來源。

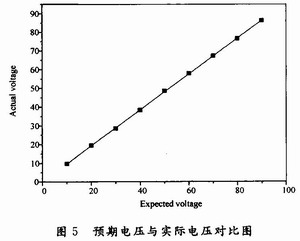

綜上考慮,電阻電容的干擾無法避免,采用數據修定方法,即在程序中加入一常量,使數據變得更精確。因此,筆者對測得電壓與期望電壓作了比較,并畫出了兩個之間的關系圖,如圖5所示。

采用最小二乘法對實際電壓與預期電壓的數據進行線性擬合,比例值約為0.957 67,故在程序中加入修定值公式:

兩式分別除以0.957 67。再修定后重新測試數據,與預期的電壓就基本相符。

4 結語

本設計主要是為LCD測試系統提供一款程控驅動器。經過測試,制作出的程控驅動器輸出波形基本符合要求,達到了設計目的,解決了由于LCD驅動方式的多樣化,復雜化,而普通函數發生器遠遠不能達到要求的問題。該系統輸出的工作電壓峰值、頻率、占空比均可調,是一個低功耗、低輸出阻抗的LCD程控驅動器。