隨著電子產品向小型化、高密度持續邁進,PCB設計尤其是高多層板的設計正面臨前所未有的空間與性能挑戰。盤中孔工藝因其能極大優化布線、提升性能而備受推崇,但高昂的成本卻使其成為少數高端產品的“奢侈品”。

何為盤中孔工藝

盤中孔,顧名思義,即在焊盤上直接制作過孔。其標準制造流程極為嚴謹:首先對鉆孔進行金屬化處理,然后利用真空塞孔機將樹脂或銅漿填充至孔內。經過高溫固化與研磨,使孔口表面恢復平整。最后,通過電鍍在孔口形成“蓋帽”,將焊盤還原為一個完整的導電平面。這一系列復雜工序確保了過孔的導電性與焊盤的完整性、平整性。

盤中孔工藝的核心優勢:為何是高密度設計的理想選擇?

盤中孔工藝之所以在PCB行業地位崇高,源于其為設計和生產帶來的顯著好處:

1、極致的設計效率

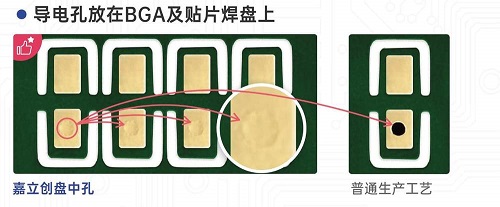

對于6-32層這類高多層板,布局空間極為寶貴。盤中孔允許工程師將過孔直接放置在BGA及其他元器件的焊盤上,無需額外引出,極大地縮短了布線路徑,簡化了設計,提高了布線密度和自由度。

2、卓越的品質可靠性

采用樹脂塞孔后電鍍,原本的通孔在物理上被填平封死。這使得PCB在暴露于潮濕、鹽霧等惡劣環境下時,過孔內部的銅壁不會被氧化或腐蝕,從而顯著提升了產品的長期可靠性與壽命。

3、優異的焊接性能與沉金工藝的結合

在高密度SMT中,焊盤的平整度至關重要。嘉立創不僅提供盤中孔,更將其與2u"厚度的沉金工藝作為標配。沉金表面處理提供了絕佳的平整度,有效避免了傳統噴錫工藝可能出現的錫珠、不平整等問題,從而杜絕了虛焊或連錫風險,為高密度元器件(如BGA)的焊接提供了堅實保障。

行業現狀與嘉立創的破局之路:讓高階工藝普惠工程師

長期以來,盤中孔工藝因其制造難度大、流程復雜,被大多數PCB廠商列為高價增值項目。根據市場信息,常規收費標準可達 400元/平方米。同時,隨著金價飆升,2u"沉金的費用也普遍在 250元/平方米 左右。高昂的成本讓許多工程師在設計時望而卻步,限制了技術的應用。

嘉立創深刻洞察這一行業痛點,秉持“為客戶創造價值”的理念,做出了突破性承諾:

嘉立創對所有6層及以上(最高32層)的高多層板,免費提供“盤中孔工藝”,并標配“2u"沉金工藝”。

以一個10cm x 10cm,1000片的6層板訂單為例,采用盤中孔+2u"沉金工藝,選擇嘉立創可比部分同行節省 3500元至5300元不等的費用。

這一舉措,真正實現了“高貴工藝”的大眾化,讓每一位工程師都能無成本顧慮地享受頂級工藝帶來的設計自由與品質保障。

寫在最后

嘉立創通過將“盤中孔 + 2u"沉金”設為高多層板的出廠標配,不僅展示了其強大的生產管控與技術實力,更是以實際行動推動了PCB行業的整體進步。這讓工程師的設計不再受限于成本,能夠更專注于產品創新與性能提升。